技术百科 | 发布日期:2024-08-23 | 阅读:3263

注塑件缩水的原因及改善方法!

塑胶件缩水是塑料加工过程中常见的一个问题,指的是注塑成型后的塑胶件尺寸变小的现象。在注塑成型过程中,塑胶件材料会遇到高温、高压和急速冷却等条件,导致塑胶件内部的温度变化、流动速度差异等因素引起尺寸缩水。本文将探讨塑胶件缩水的原因及改善的方法。

一、塑胶件缩水的原因

1.材料因素:

塑胶材料的热收缩率是造成缩水的主要原因之一、不同类型的塑胶材料具有不同的热收缩率,部分塑胶材料热收缩率较高,容易引起较大的缩水问题。

2.压力因素:

注塑过程中的注塑压力对塑胶件缩水也有影响。如果注塑压力设置过高,会使塑胶材料在注塑过程中过度流动,造成塑胶件内部的紧凑性降低,从而导致尺寸缩水。

3.温度因素:

注塑过程中的温度控制对塑胶件缩水也有很大的影响。如果注塑过程中的温度设置过高或过低,都会导致塑胶件的收缩率增大,从而引起尺寸缩水。

4.冷却因素:

注塑过程中的冷却速度也是塑胶件缩水的重要原因。如果注塑件在冷却过程中冷却速度过快,会使得塑胶件内部的温度梯度较大,从而引起尺寸缩水。5.模具结构:模具的开口结构以及模具背压设计等因素也会对塑胶件的缩水问题产生一定的影响。

二、改善塑胶件缩水的方法

1.选择低收缩率的塑胶材料:

在项目设计和材料选择过程中,可以优先选择具有低热收缩率的塑胶材料,减少后续成型过程中的尺寸变化。

2.优化注塑工艺参数:

合理调整注塑过程中的温度、压力和冷却速度等工艺参数,以减少塑胶件的热收缩率。同时,优化保压时间和保压力度的设置,以提高塑胶件内部的紧凑性,减少缩水问题。

3.加强模具设计和制造:

合理优化模具结构,并采用合适的模具开口方式,可以减少塑胶件的内部应力,降低缩水问题的发生。此外,选择高品质的模具材料和制造工艺,确保模内温度均匀分布以及良好的冷却效果,有助于减少塑胶件的缩水现象。

4.控制注塑过程中的冷却速度:

通过合理的冷却系统设计和冷却介质的选择,以及控制冷却时间和冷却速度的参数,可以减少注塑件过快冷却引起的尺寸缩水。

5.适当调整尺寸设计:

在塑胶件的设计过程中,可以适当增加一些局部的尺寸,以在成型后发生缩水时保持合适的尺寸。此外,可以考虑通过增加浇口和射出位置等方式改善射出过程,减少尺寸的收缩。总而言之,塑胶件缩水问题是塑料加工中常见的挑战之一,需要从材料选择、工艺优化、模具设计和尺寸控制等多个方面综合考虑,以减少缩水问题的发生,提高塑胶件的质量和精度。

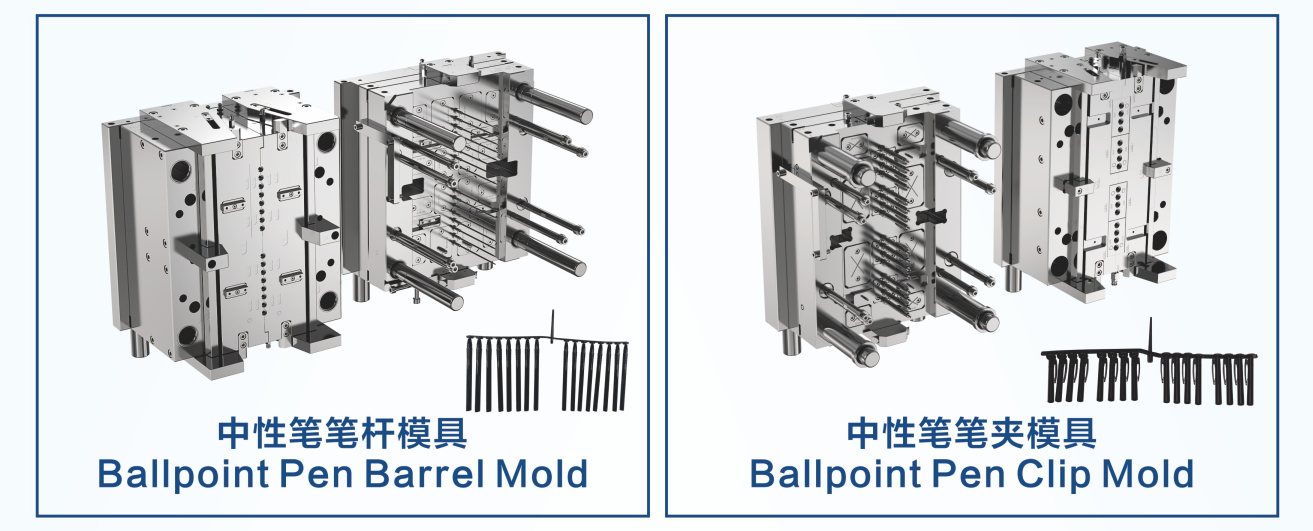

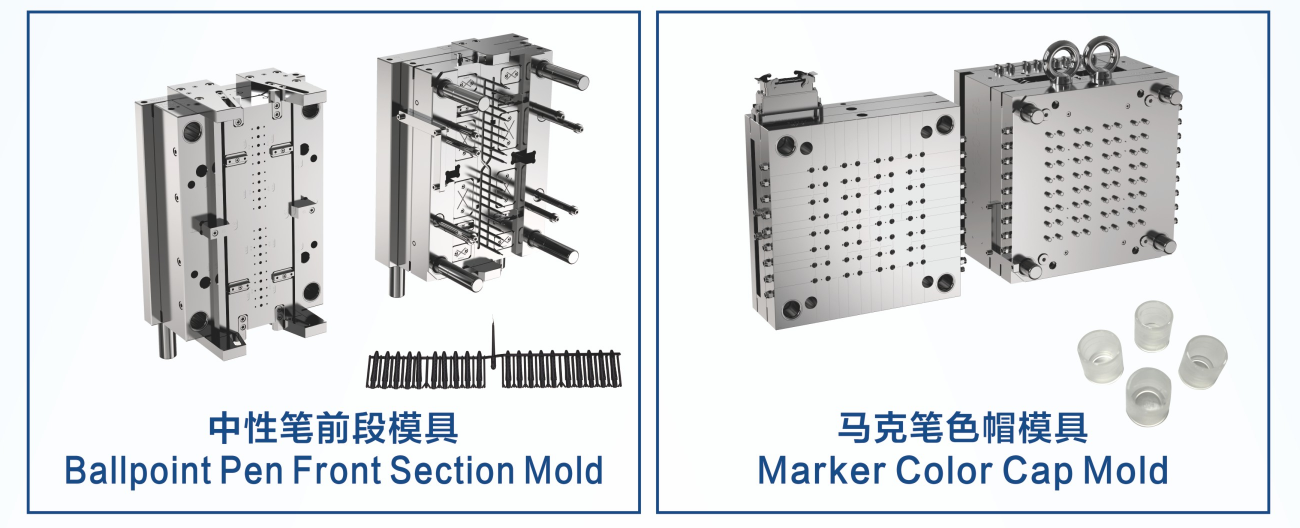

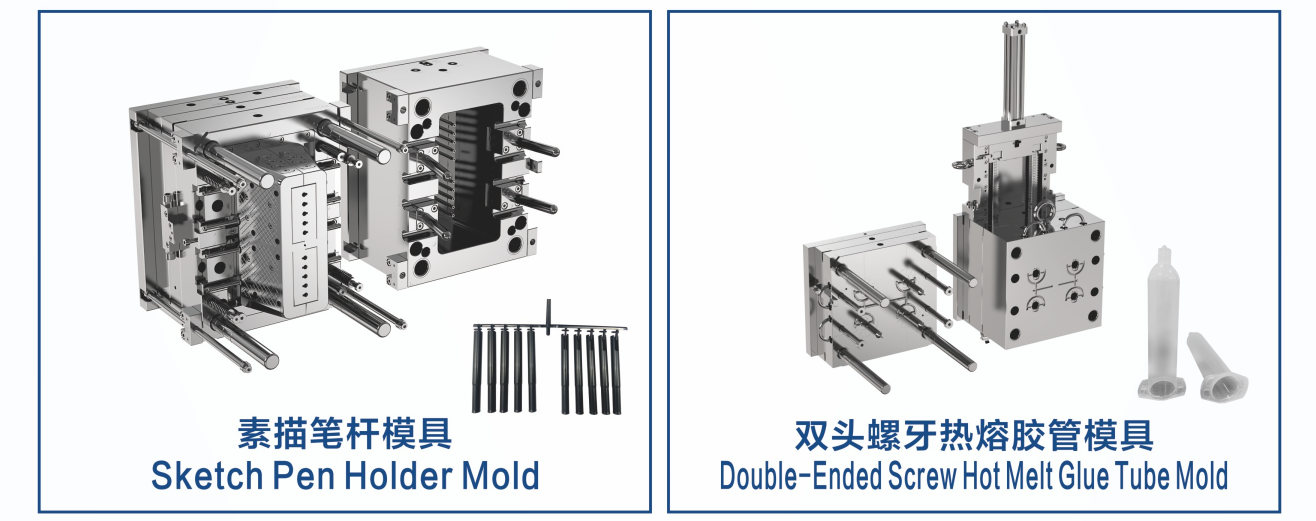

东莞市范仕达智能科技有限公司主要以为客户提供精密多腔注塑模具制作和注塑成型,从研发设计到成品生产一站式服务的特色加工型企业;拥有一支高素质的技术研发和制造团队、先进完善的工艺管理制度并通过SGS公司ISO9001:2005国际质量体系认证。产品注塑、开模、塑料模、成型模、CNC加工可以选择我们范仕达。多腔模具成功案例展示:

关注微信公众号

关注微信公众号 微信咨询

微信咨询