技术百科 | 发布日期:2025-01-06 | 阅读:1804

注塑模具设计有哪些要点?

1、产品分析与需求明确

了解产品功能和用途:分析产品的使用环境、功能需求等,以确定模具设计的基本方向。

确定产品尺寸和形状:根据产品设计图纸,明确产品的尺寸、形状、壁厚等关键参数。

识别产品的复杂结构:如是否有侧孔、侧凹、螺纹等复杂结构,以便在模具设计中采取相应的措施.

2、型腔和型芯设计

型腔数量和布局:根据生产效率和产品要求,确定单型腔或多型腔模具,并合理布局型腔位置,以保证塑料流动的均匀性和塑件的一致性.

型腔尺寸计算:考虑塑料的收缩率,合理计算型腔的尺寸,以确保成型后的塑件尺寸符合要求。

型芯设计:对于有内腔或孔洞的产品,设计合适的型芯结构,确保型芯的强度和刚度,以及与型腔的配合精度.

3、浇注系统设计

主流道和分流道设计:合理设计主流道和分流道的形状、尺寸和位置,以减少塑料流动阻力和热量损失,确保塑料能够顺利进入型腔.

浇口设计:选择合适的浇口类型(如直浇口、点浇口、潜伏浇口等),并确定浇口的位置、数量和尺寸,以控制塑料的流动方向和速度,避免产生气泡、熔接痕等缺陷.

浇注系统平衡:对于多型腔模具,确保各个型腔的浇注系统平衡,使塑料能够均匀地进入每个型腔,避免塑件的尺寸偏差和质量差异.

4、顶出机构设计

顶出方式选择:根据塑件的形状和结构,选择合适的顶出方式,如顶针、顶块、推板等,以确保塑件能够顺利脱模.

顶出力计算:合理计算顶出力,以保证顶出机构能够顺利将塑件从模具中顶出,同时避免对塑件造成损伤.

顶出机构布局:合理布置顶出机构的位置和数量,以确保塑件的各个部位都能得到有效的顶出,避免塑件粘模或变形.

5、导向机构设计

导柱和导套设计:选择合适的导柱和导套材料、尺寸和数量,以确保模具在开合过程中平稳、准确地运动,防止模具损伤.

导向精度保证:确保导柱和导套的配合精度,以提高模具的使用寿命和塑件的成型质量.

6、冷却和加热系统设计

冷却系统设计:根据塑件的形状和材料特性,合理设计冷却水道或冷却通道,以实现快速均匀的冷却,缩短成型周期,提高生产效率,同时保证塑件的尺寸稳定性和表面质量.

加热系统设计:对于某些需要精确控制温度的塑件,设计合适的加热元件和加热方式,以保持塑料的流动性和成型质量.

模具材料和加工工艺选择

模具材料选择:根据塑件的材料、生产批量、模具的使用寿命等要求,选择合适的模具材料,如钢材、铝合金等,以满足强度、耐磨性、加工性能等要求.

加工工艺选择:根据模具的设计要求和材料特性,选择合适的加工工艺,如数控加工、电火花加工、线切割加工等,以确保模具的加工精度和质量.

7、模具强度和刚度分析

强度分析:通过有限元分析等方法,对模具的强度进行分析,确保模具在注塑过程中能够承受高压和冲击,避免开裂或变形.

刚度分析:确保模具的刚度足够,以防止在开合过程中发生变形,影响塑件的尺寸精度和模具的使用寿命.

8、模具寿命和维护考虑

耐磨性设计:在模具的关键部位,如型腔表面、顶出机构等,采取耐磨性设计措施,以延长模具的使用寿命.

维护方便性设计:设计模具时,考虑维护的方便性,如设置易于拆卸和更换的部件,便于模具的清洁、维修和保养.

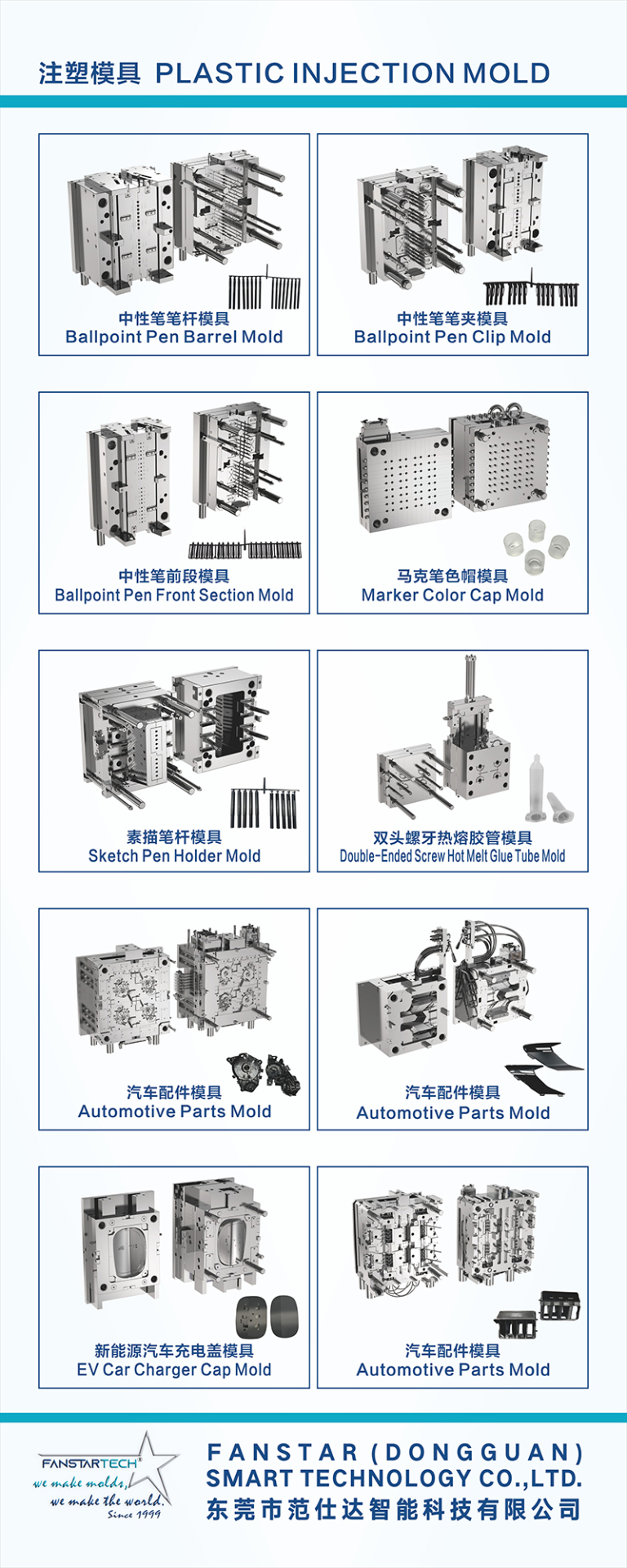

东莞范仕达掌握注塑生产核心技术,从成品生产需求到客人模具制作前技术交流让模具交货期短,寿命长,快速量产,成品质量优!自成立以来一直致力于精密注塑模具、多腔笔、双色键帽、智能电子、机电产品、汽车连接器、医疗管状模具及其非标配件加工技术!

关注微信公众号

关注微信公众号 微信咨询

微信咨询