技术百科 | 发布日期:2022-12-01 | 阅读:11418

注塑模具制品出现气泡原因及对策

注塑模具制品出现气泡是很常见的问题,出现气泡的原因有很多,要针对不同的情况进行逐一排除解决。主要是因为塑料制品缩水造成的,由于表面的冷却速度要比中间的冷却速度要快,这样就会导致塑料制品中心处缺胶,形成真空状。下面小编将针对产生的不同原因进行逐一说明。

1.成型条件控制不当造成气泡的产生

原因:设定注射压力太低,注射速度太快,注射时间和周期太短,加料量过多或过少,保压不足,冷却不均匀或冷却不足,以及料温及模温控制不当,都会引起塑件内产生气泡。

对策:应适当降低注射速度,调整注射速度和压力时应特别慎重。此外,可通过调节注射和保压时间,改善冷却条件,控制加料量等方法避免产生气泡及真空泡。一般情况下,应将熔料温度控制得略为低一些,模具温度控制得略为高一些。在控制料筒温度时,供料段的温度不能太高,否则会产生回流返料引起气泡。

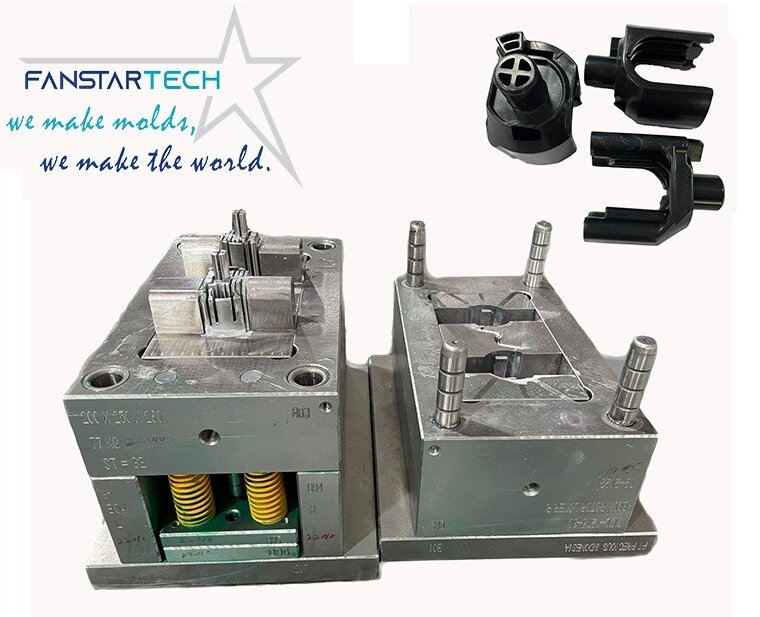

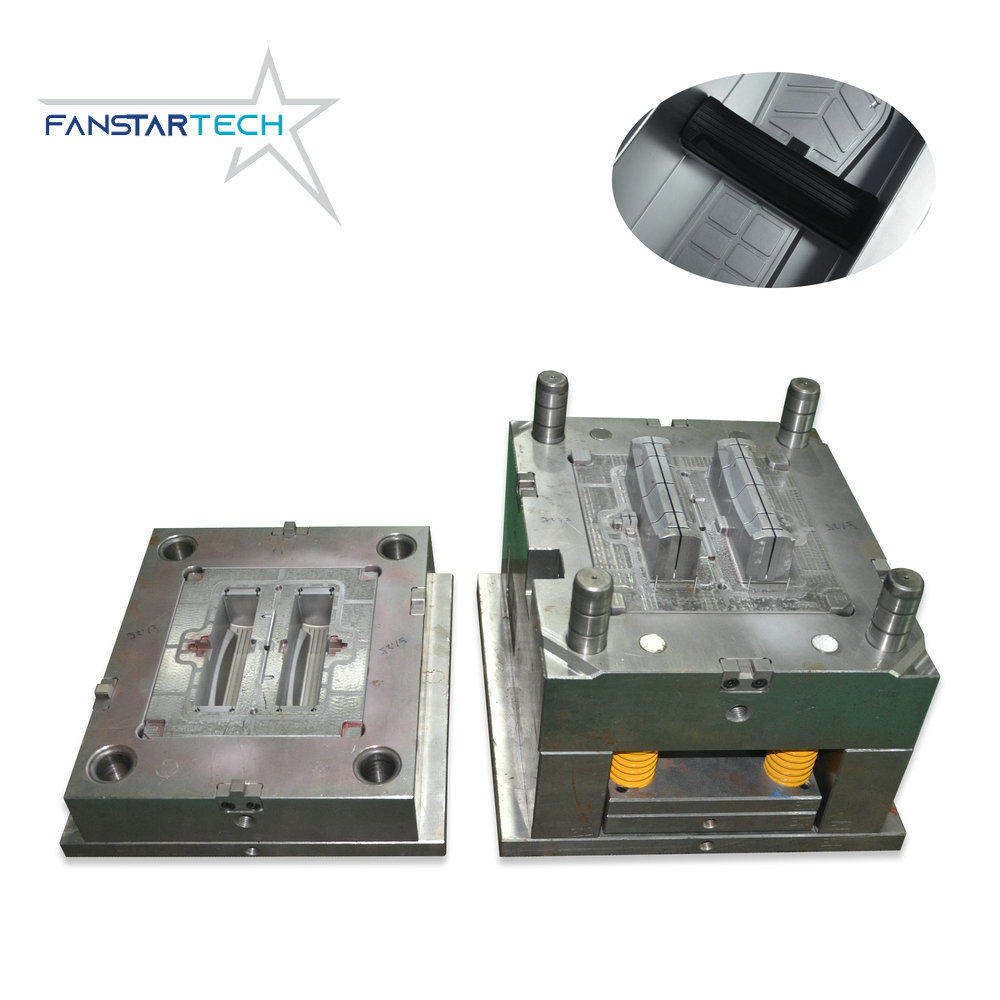

范仕达注塑模具

2.注塑模具缺陷造成气泡的产生

原因:如果模具的浇口位置不正确或浇口截面太小,主流道和分流道长而狭窄,流道内有贮气死角或模具排气不良,都会引起气泡或真空。

对策:应首先确定模具缺陷是否产生气泡及真空泡的主要原因。然后,针对具体情况,调整模具的结构参数,特别是浇口位置应设置在塑件的厚壁处。浇口截面不能太小,尤其是同时成型几个形状不同的塑件时,必须注意各浇口的大小要与塑件重量成比例。此外,应缩短和加宽细长狭窄的流道,消除流道中的贮气死角,排除注塑模具排气不良的故障。

3.注塑原料不符合使用要求造成气泡的产生

原因:如果成型原料中水分或易挥发物含量超标,料粒太细小或大小不均匀,导致供料过程中混入空气太多,原料的收缩率太大,熔料的熔体指数太大或太小,再生料含量太多,都会影响塑件产生气泡及真空泡。

对策:应分别采用预干燥原料,筛除细料,更换树脂,减少再生料用量等方法予以解决。

范仕达注塑模具

总而言之,解决注塑模具制品真空气泡可以通过降低注射速度、提高注射压力、增加补料、采用熔融粘度等级高的材料来改善。范仕达的使命是掌握注塑生产核心技术,从成品生产需求与客人做模具制作前技术交流分析,让模具交货期短,寿命长,快速量产和成品质量优!有需要注塑模具的欢迎联系我们!

关注微信公众号

关注微信公众号 微信咨询

微信咨询