技术百科 | 发布日期:2023-03-28 | 阅读:9371

注塑模具为什么要排气及其方式

当塑料熔体注入注塑模具型腔时,如果型腔内原有气体、蒸汽不能排出将在制品上形成气孔,接缝、外表轮廓不清,不能完全充满型腔同时还会因气体被压缩而产生的高温灼伤制件,使之产生焦痕。注塑型腔内气体被压缩产生的反压力会降低充模速度,影响注射周期和产品质量。因此设计注塑模具时必须考虑排气问题。

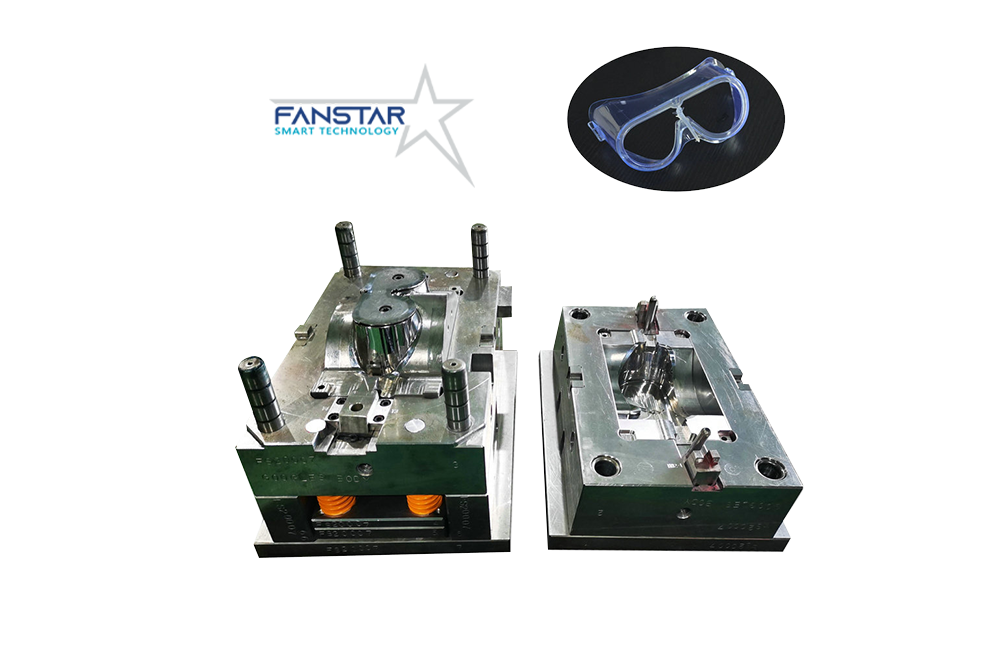

范仕达注塑模具

注塑模具排气方式:

方式一:流道中的排气,一般设置在流道未端,因为这是最后充满的地方排气槽的深度可以取0.025 ~ 0.10mm,宽度可以取1.5 ~ 6mm。有效行程2~5mm后可以开出斜角,便于更高效的排气。

方式二:利用注塑模具顶针排气,顶针与镶件的配合有一定的间隙,可以利用这个间隙来到达排气的目的。

方式三:将整体式注塑模具设计成镶件式模具。利用镶件之间的间隙排气。依照模流分析软件或经验评估出困气位置后,将该处设计成镶拼式结构,可以到达排气目的。

方式四:我们也可以采用排气钢来加工注塑模具。将排气钢设计在模具困气的地方,到达排气的目的。这是目前比较新颖的排气方式。

方式五:还有一种方法就是真空排气,也即模具抽真空,同时这样也可以促进塑料充模,但这样以来增加了注塑模具的复杂性,所以使用得很少。

连接器注塑模具

注塑模具的排气是模具设计中的一个重要问题,特别是在快速注塑成型中对注塑模的排气要求更加严格。从塑件中气泡的分布状况看,不仅可以判断气泡的性质,而且可判断模具的排气部位是否正确可靠。范仕达的使命是掌握注塑生产核心技术,从成品生产需求与客人做模具制作前技术交流分析,让模具交货期短,寿命长,快速量产和成品质量优!

关注微信公众号

关注微信公众号 微信咨询

微信咨询