技术百科 | 发布日期:2024-06-28 | 阅读:1700

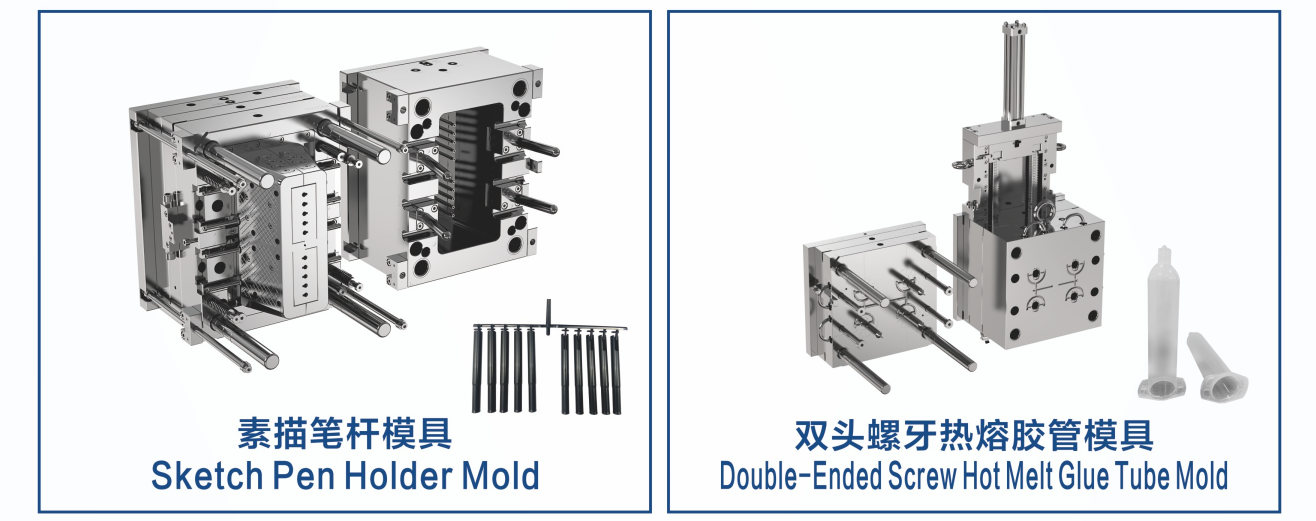

注塑成型中的螺牙塑料件:技术挑战与解决方案

在塑料制品的注塑成型过程中,螺牙塑料件因其结构复杂性和功能性要求,对模具设计和加工提出了更高的挑战。这些挑战不仅影响产品的质量和生产效率,也关系到企业的成本控制和市场竞争力。

难点一:模具设计复杂性

螺牙塑料件通常需要在模具中形成精确的螺纹结构,这要求模具设计必须考虑到螺纹的深度、角度和精度。模具设计不当可能导致产品螺纹不匹配或损坏,影响产品的整体性能。

解决方案: 采用先进的CAD/CAM软件进行模具设计,确保螺纹结构的精确性和一致性。同时,通过模拟分析来预测和优化模具的充填、冷却和脱模过程。

难点二:材料选择与熔融控制

塑料材料的选择对螺牙塑料件的成型质量至关重要。不同的塑料材料具有不同的熔融温度、流动性和收缩率,这些都会影响到螺牙的成型效果。

解决方案: 根据产品要求和性能指标,选择合适的塑料材料。同时,精确控制熔融温度和注射速度,以减少材料的不均匀性和内应力。

难点三:冷却与收缩控制

螺牙塑料件在冷却过程中容易出现收缩不均,导致螺纹变形或尺寸不稳定。

解决方案: 设计合理的冷却系统,确保模具各部分的冷却均匀性。此外,通过调整冷却时间和模具温度,控制塑料件的收缩率,保证产品尺寸的稳定性。

难点四:脱模困难

由于螺牙结构的特殊性,塑料件在脱模时可能会卡住或损坏,影响生产效率。

解决方案: 优化模具的脱模设计,如增加脱模斜度、使用顶针或气动脱模系统。同时,通过模具表面的涂层处理,降低塑料件与模具的摩擦系数,简化脱模过程。

难点五:质量控制与检测

螺牙塑料件的尺寸精度和表面质量对产品性能至关重要。如何确保每一件产品都符合标准,是注塑成型过程中的一个难点。

解决方案: 采用高精度的检测设备进行在线或离线检测,确保产品尺寸和表面质量符合设计要求。同时,建立严格的质量控制体系,对生产过程进行实时监控和调整。

范仕达主要以为客户提供精密多腔注塑模具制作和注塑成型、非标模具配件和自动化配件,从研发设计到成品生产一站式服务的特色加工型企业;拥有一支高素质的技术研发和制造团队、先进完善的工艺管理制度并通过SGS公司ISO9001:2005国际质量体系认证;拥有领先的数控加工中心、铣床、磨床、火花机、线切割等精密模具加工设备及国内领先的全数控注塑机,为客户缩短开发周期,抢占市场赢得有利的时间保证。

关注微信公众号

关注微信公众号 微信咨询

微信咨询