技术百科 | 发布日期:2024-09-06 | 阅读:1774

一分钟掌握五大注塑成型工艺!

一、注塑成型

注射成型:又称注塑成型,其原理是将粒状或粉状的原料加入到注射机的料斗里,原料经加热熔化呈流动状态,在注射机的螺杆或活塞推动下,经喷嘴和模具的浇注系统进入模具型腔,在模具型腔内硬化定型。影响注塑成型质量的要素:注入压力,注塑时间,注塑温度

工艺特点:

优 点:

1、成型周期短、生产效率高、易实现自动化

2、能成型形状复杂、尺寸精确、带有金属或非金属嵌件的塑料制件

3、产品质量稳定

4、适应范围广

缺 点:

1、注塑设备价格较高

2、注塑模具结构复杂

3、生产成本高、生产周期长、不适合于单件小批量的塑件生产

二、嵌件注塑

嵌件成型(insertmolding)指在模具内装入预先准备的异材质嵌件后注入树脂,熔融的材料与嵌件接合固化,制成一体化产品的成型工法。

工艺特点:

1、多个嵌件的事前成型组合,使得产品单元组合的后工程更合理化。

2、树脂的易成型性、弯曲性与金属的刚性、强度及耐热性的相互组合补充可结实的制成复杂精巧的金属塑料一体化产品。

3、特别是利用了树脂的绝缘性和金属的导电性的组合,制成的成型品能满足电器产品的基本功能。

4、对于刚性成型品、橡胶密封垫板上的弯曲弹性成型品,通过基体上注塑成型制成一体化产品后,可省去排列密封圈的复杂作业,使得后工序的自动化组合更容易。

三、双色注塑

是指将两种不同色泽的塑料注入同一模具的成型方法。它能使塑料出现两种不同的颜色,并能使塑件呈现有规则的图案或无规则的云纹状花色,以提高塑件的使用性和美观性。

工艺特点:

1、核心料可以使用低黏度的材料来降低射出压力。

2、从环保的考虑,核心料可以使用回收的二次料。

3、根据不同的使用特性,如厚件成品皮层料使用软质料,核心料使用硬质料或者核心料可以使用发泡塑料来降低重量。

4、可以利用较低质量的核心料以降低成本。

5、 皮层料或核心料可使用价格昂贵且具特殊表面性质,如防电磁波干扰、高电导性等材料以增加产品性能。

6、适当的皮层料和核心料配合可以减少成型品残余应力、增加机械强度或产品表面性质。

四、压注成型

压注成型:是在压缩成型基础上发展起来的一种热固性塑料的成型方法,又称传递成型。其工艺类似于注塑成型工艺,压注成型时塑料在模具的加料腔内塑化,再经过浇注系统进入型腔,而注塑成型在注塑机料筒内塑化。压注成型与压缩成型的区别:压缩成型过程是先加料后闭模,而压注成型则一般要求先闭模后加料。

工艺特点:

优点:(与压缩成型比较)

1、塑料在进入型腔前已塑化,能生产外形复杂、薄壁或壁厚变化很大、带有精细嵌件的塑件。

2、缩短成型周期,提高生产效率,塑件密度和强度得到提高。

3、由于塑料成型前模具完全闭合,分型面的飞边很薄,因而塑件精度容易保证表面粗糙度也较低。

缺点:

1、总会有一部分余料留在加料室内,原料消耗较大;

2、浇口痕迹的修整使工作量增大;

3、成型压力比压缩成型大;收缩率比压缩成型的大;

4、模具的结构也比压缩模的结构复杂;

5、工艺条件比压缩成型要求更严格,操作难度大。

五、吸塑成型

吸塑成型:又叫真空成型,是热塑性塑料热成型方法之一。是指将片状或板状材料夹紧在真空成型机的框架上,加热软化后,通过模边的空气通道,用真空将其吸附于模具上,经短时间的冷却,得到成型的塑料制品。

工艺特点:

真空成型方法主要有凹模真空成型、凸模真空成型、凹凸模先后抽真空成型、吹泡真空成型、柱塞推下真空成型、带有气体缓冲装置的真空成型等。

优点:

设备比较简单,模具不需承受压,可用金属、木材或石膏制成,成型速度快,操作容易。

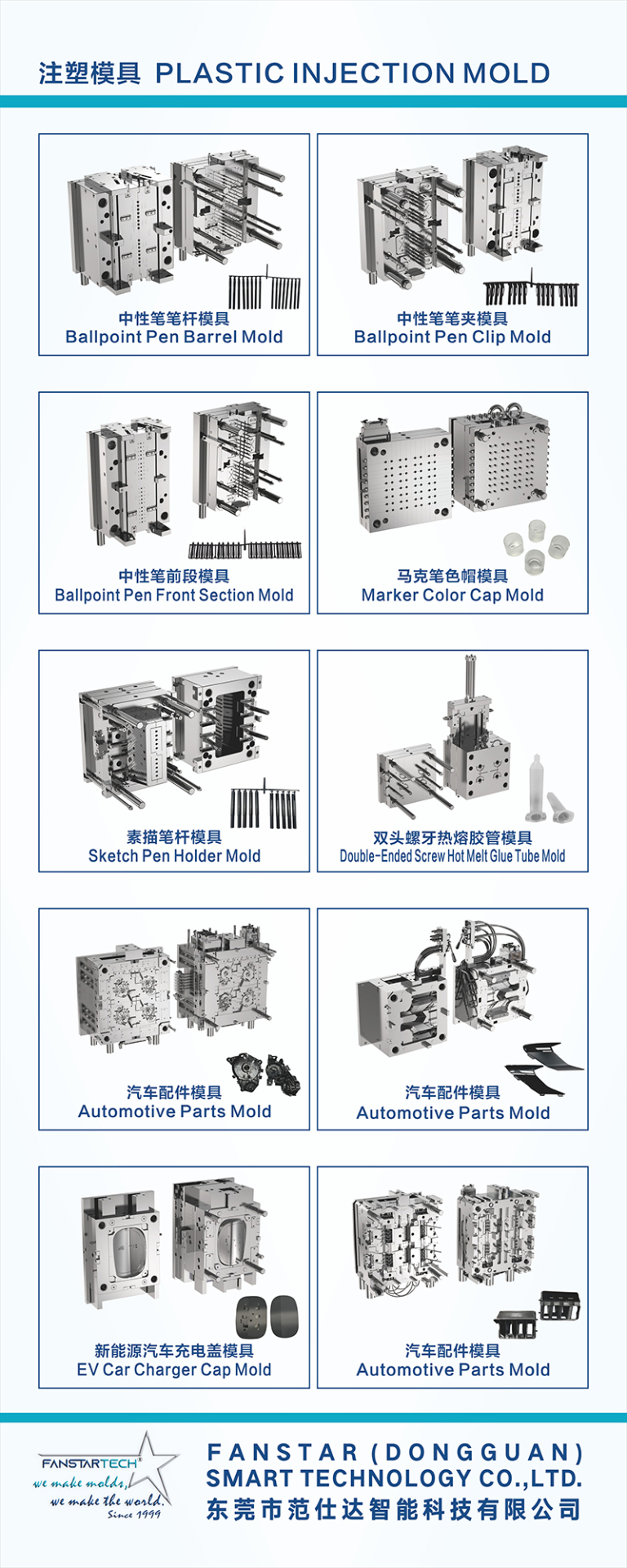

东莞范仕达掌握注塑生产核心技术,从成品生产需求到客人模具制作前技术交流让模具交货期短,寿命长,快速量产,成品质量优!自成立以来一直致力于精密注塑模具、多腔笔、双色键帽、智能电子、机 电产品、汽车连接器、医疗管状模具及其非标配件加工技术!

关注微信公众号

关注微信公众号 微信咨询

微信咨询