技术百科 | 发布日期:2024-12-28 | 阅读:1093

注塑模具的六大系统!

注塑模具的六大系统是注塑模具设计和制造中的重要组成部分,每个系统都承担着特定的功能,以确保注塑过程的顺利进行和产品质量的控制。以下是注塑模具六大系统的详细说明:

1. 进胶系统(浇注系统)

进胶系统包括主流道、分流道、浇口等,负责将熔融塑料从注塑机喷嘴输送到模具的型腔中。这个系统的设计直接影响到塑料的流动、填充效率和最终产品的质量。

主流道:连接注塑机喷嘴和模具的通道。

分流道:从主流道分出,引导熔融塑料到达模具的各个部分。

浇口:连接分流道和型腔的通道,是塑料进入型腔的最后一部分。

2. 成型系统(型腔系统)

成型系统包括动模和定模,它们共同形成产品的型腔。动模和定模的设计必须精确匹配,以确保产品的形状和尺寸。

动模:模具打开时移动的部分,通常包含凸模(公模)。

定模:模具打开时固定的部分,通常包含凹模(母模)。

3. 排气系统

排气系统用于排出模具型腔内的空气和塑料中的气体,以防止产品出现气泡、烧焦或其他质量问题。排气可以通过设计排气槽、透气孔等方式实现。

4. 冷却系统

冷却系统负责将熔融塑料快速冷却固化,以便于脱模和提高生产效率。冷却系统通常包括冷却水道、冷却管道等,通过循环冷却介质(如水)来降低模具温度。

5. 顶出系统(脱模系统)

顶出系统用于将成型后的产品从模具中推出。这个系统包括顶针、顶棍、顶板等部件,通过机械或液压方式推动产品脱离模具。

6. 模座系统(支撑系统)

模座系统是模具的基础部分,包括动模座板、定模座板和导柱、导套等部件。它们为模具提供支撑和导向,确保模具在注塑过程中的稳定性和精确性。这六大系统共同工作,确保注塑模具能够高效、准确地生产出高质量的塑料产品。每个系统的设计和制造都需要精确计算和精细加工,以满足特定的生产要求。

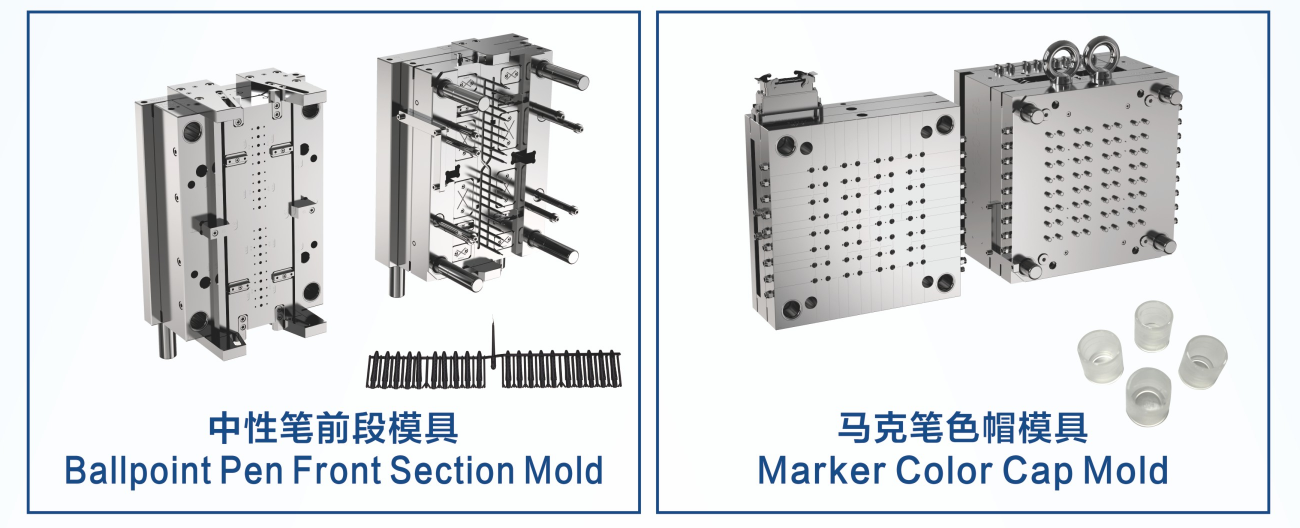

东莞范仕达掌握注塑生产核心技术,从成品生产需求到客人模具制作前技术交流让模具交货期短,寿命长,快速量产,成品质量优!自成立以来一直致力于精密注塑模具、多腔笔、双色键帽、智能电子、机电产品、汽车连接器、医疗管状模具及其非标配件加工技术!

关注微信公众号

关注微信公众号 微信咨询

微信咨询