技术百科 | 发布日期:2025-01-14 | 阅读:2961

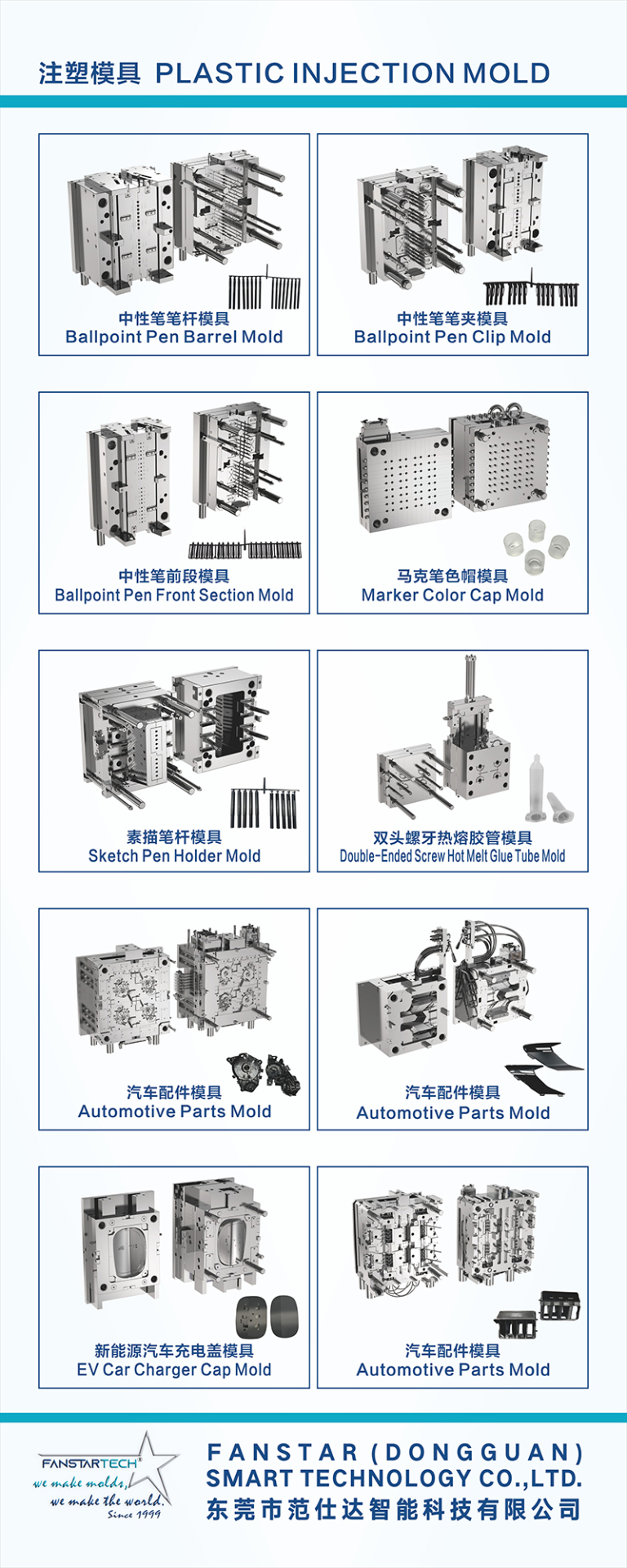

注塑模具制造:技术与工艺的深度解析

注塑模具是工业生产中不可或缺的工具,其制造工艺和技术直接影响着成型产品的质量和效率。本文将深入解析注塑模具的制造技术与工艺,帮助读者更好地理解和应用这一领域的知识。

1. 注塑模具的制造工艺

注塑模具的制造工艺包括设计、加工和组装三个主要步骤:

设计:这是制造注塑模具的第一步,需要根据产品的形状、尺寸和结构要求来确定模具的整体结构和零件设计。设计工作中需要考虑到产品的材质特性、成型工艺和模具的使用寿命等因素。

加工:根据设计要求将模具的各个零件进行加工制造,包括铣削、钳工、精细加工等。加工工艺主要包括数控加工、电火花、线切割和磨削等。

数控加工:利用数控机床对模具零件进行精确的加工和成型,具有高效、精确和稳定的特点。

电火花:利用电脉冲放电将金属材料进行割、孔和形状加工,能够加工出高精度和复杂形状的零件。

线切割:通过激光或电火花线切割机将金属材料进行切割和分离,适用于制造细小零件和复杂形状的模具。

磨削:利用砂轮将模具零件进行精密磨削和抛光,提高模具的表面质量和精度。

组装:将加工好的零件进行组装和调试,确保模具能够正常运行和使用。这一步骤对于模具的性能至关重要。

2. 注塑模具的制造技术

模具材料的选择:

碳素工具钢:具有较高的强度和硬度,但耐磨性和耐腐蚀性较差,适用于制造简单、精度要求不高的模具。

合金工具钢:具有较好的耐磨性、韧性和耐腐蚀性,适用于制造中等精度和复杂程度的模具。

高速钢:具有高硬度、高耐磨性和高热稳定性,适用于制造高精度、高负载的模具。

硬质合金:具有极高的硬度和耐磨性,适用于制造高精度、高负载、高耐磨性的模具。

模具钢:具有优异的综合性能,包括高强度、高硬度、高耐磨性、高韧性和良好的耐腐蚀性,是制造高精度、高复杂程度模具的理想材料。

热处理:通过热处理可以改善模具的组织结构和性能,提高模具的硬度和强度。常用的热处理工艺包括淬火、回火等。

冷却系统设计:合理的冷却系统能够提高注塑模具的冷却效果,缩短注塑周期,提高生产效率。

表面处理和涂层技术:这些技术能够提高模具的表面质量和防止粘接,延长模具的使用寿命。

3. 注塑模具的设计要点

产品壁厚:

各种塑料均有一定的壁厚范围,一般0.5~4mm。当壁厚超过4mm时,将引起冷却时间过长,产生缩印等问题,应考虑改变产品结构。壁厚不均会引起表面缩水和气孔、熔接痕。

加强筋:

加强筋的合理应用可以增加产品刚性,减少变形。

加强筋的厚度必须≤ (0.5~0.7)T产品壁厚,否则会引起表面缩水。

加强筋的单面斜度应大于1.5°,以避免顶伤。

圆角:

圆角太小可能引起产品应力集中,导致产品开裂。

圆角太小可能引起模具型腔应力集中,导致型腔开裂。

设置合理的圆角可以改善模具的加工工艺,如型腔可直接用R刀铣加工,而避免低效率的电加工。

开模方向和分型线:

每个注塑产品在开始设计时首先要确定其开模方向和分型线,以保证尽可能减少抽芯滑块机构和消除分型线对外观的影响。

开模方向确定后,产品的加强筋、卡扣、凸起等结构应设计成与开模方向一致,以避免抽芯减少拼缝线,延长模具寿命。

4. 注塑模具的生产过程

塑料制品的工艺分析:

在模具设计之前,设计者应充分分析研究其塑料制件的工艺性是否符合注塑成型加工原理,需要与制品的设计者仔细协商,以达成共识。

模具结构设计:

设计人员应在考虑制品精度和产量之外,结合本企业加工及热处理的实际能力给予正确地选择。

确定模具材料和选择标准件:

为了缩短制造周期,应尽可能地利用现有的标准件。

零件加工与模具组装:

模具的精度除在设计时给予最佳的结构与合理的公差配合之外,零件加工和模具组装是至关重要的。

试模鉴定:

试模鉴定对注塑模具设计及制造质量作一合理性与正确性的评估,确保模具能够达到预期的功能要求。

5. 注塑模具制造的五个流程

生产技术准备:

包括注塑模具图样的设计、工艺技术文件的编制、材料定额和加工工时定额的制定、注塑模具成本的估价等。

材料的准备:

确定注塑模具零件毛坯的种类、形式、大小及有关技术要求。

注塑模具零件、组件加工:

包括凸模、凹模、凸模固定板、卸料板等的加工。

装配调试:

按生产计划进度优质完成注塑模具装配调试。

试模鉴定:

对注塑模具设计及制造质量作一合理性与正确性的评估,确保模具能够达到预期的功能要求。

关注微信公众号

关注微信公众号 微信咨询

微信咨询